Heel veel bedrijven en organisaties werken momenteel aan het verbeteren van hun werkprocessen. Hiervoor wordt vaak gewerkt volgens de managementfilosofie LEAN.

De principes van lean manufacturing of lean production, beter bekend als LEAN, zijn afkomstig van de Japanse autofabrikant Toyota, waar men zich ging richten op kwaliteitsplanning, -verbetering en -beheersing.

Er wordt o.a. gekeken welke verspillingen er zijn binnen het bedrijf, en wat er moet gebeuren om deze zo veel mogelijk te elimineren. Met als einddoel enkel efficiënte processen over te houden, en enkel te doen waar de klant om vraagt.

Alles begint bij het herkennen van de verschillende verspillingen, de volgende stap is deze dan weg te nemen of te verkleinen.

Traditioneel kent Lean 7 soorten verspillingen, die je kan onthouden via het ezelsbruggetje TIM WOOD, de letters staan voor : Transport, Inventory, Motion, Waiting, Overprocessing, Overproduction en Defects. De laatste tijd wordt ook Talent tot deze verspillingen gerekend.

In het Nederlands wordt dit:

- Transport : hiermee wordt de verplaatsing van tussen- of eindproducten, informatie en medewerkers bedoeld

- Voorraad : de verspilling hier zit in buffers van materialen, hulpmiddelen en capaciteit, die op dit moment niet gebruikt worden

- Beweging : bewegingen, handelingen in het productie- of orderproces die geen waarde toevoegen aan het opleveren of gebruiken van het product of de dienst

- Wachten : het stilleggen of vertragen van een proces totdat de nodige informatie of producten voorhanden zijn

- Overproductie : meer of sneller produceren dan wat de klant vraagt

- Overbewerking : meer werk of een hogere kwaliteit leveren dan de klant nodig heeft

- Defecten of fouten : producten worden afgekeurd of moeten herwerkt worden omwille van de kwaliteit

- Talent :het niet of slecht benutten van vaardigheden en mensen, mensen inzetten op werk dat hen niet ligt

Op al deze verspillingen kan bespaard worden, zeker ook op Transport en Motion (beweging). Elke beweging die niet strikt noodzakelijk is, wordt beschouwd als verspilling. Denk maar aan gereedschap dat niet binnen handbereik ligt, of verschillende stadia van het productieproces die fysiek ver uit elkaar liggen.

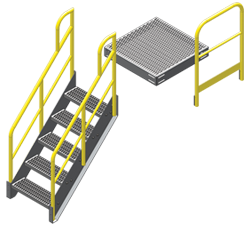

Een goede inrichting van de werkomgeving is dus van cruciaal belang. In bestaande productie-eenheden zijn er vaak obstakels, zoals zware machines, transportbanden, leidingen, steunpilaren, enz. die moeilijk te verplaatsen zijn. Om te voorkomen dat medewerkers en materialen steeds rond deze obstakels moeten lopen, en zo tijd en energie verspillen, heeft Erectastep een ingenieus systeem ontwikkeld. Het Erectastep systeem bestaat uit 5 hoofdcomponenten, waarmee je snel en eenvoudig crossover trappen en werkplatformen kan creëren.

Een goede inrichting van de werkomgeving is dus van cruciaal belang. In bestaande productie-eenheden zijn er vaak obstakels, zoals zware machines, transportbanden, leidingen, steunpilaren, enz. die moeilijk te verplaatsen zijn. Om te voorkomen dat medewerkers en materialen steeds rond deze obstakels moeten lopen, en zo tijd en energie verspillen, heeft Erectastep een ingenieus systeem ontwikkeld. Het Erectastep systeem bestaat uit 5 hoofdcomponenten, waarmee je snel en eenvoudig crossover trappen en werkplatformen kan creëren.

Door het combineren van deze componenten ontstaan solide overbruggingen, die je medewerkers snel over een obstakel brengen en terug. Ook het uitvoeren van onderhoudswerken wordt zo veel gemakkelijker.

Met het Erectastep systeem bespaar je niet alleen tijd, maar ook geld. De eenvoudige montage dmv schroeven behoeft geen laswerk, en het modulaire systeem zorgt ervoor dat er geen (duur) maatwerk nodig is.

Andere hulpmiddelen bij het efficiënter maken van je werkplek zijn duidelijke plaatsaanduidingen, zoals vloermarkeringen, schaduwborden, waarschuwingsstickers, enz… Meer informatie hierover kan je lezen in onze blogpost Je eigen veiligheidslabels en -pictogrammen afdrukken: hoe doe je dat?

Wil je graag meer informatie over de producten en diensten van Safety Science, neem dan een kijkje op onze website

De handige Erectastep configurator laat je na een paar muisklikken meteen zien hoe je trap of platform er zal uitzien. Vul hieronder je gegevens in, en één van onze medewerkers komt graag bij je langs om samen de perfecte oplossing voor jouw bedrijf uit te werken. Tot binnenkort!